|

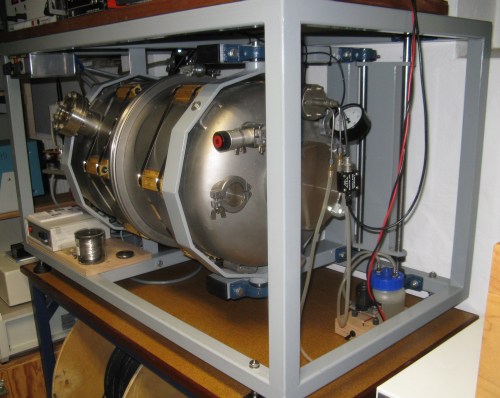

Seit ca.

2002 beschäftige ich mich mit dem Gedanken eine kleine Alu-Bedampfungsanlage zu

bauen, um Teleskopspiegel selber bedampfen zu können.

Im Jahr 2003

habe ich dann zufällig bei Ebay einen Edelstahl-Behälter (Innendurchmesser 40cm)

mit passender Turbomolekular-Pumpe gefunden und ersteigert.

Aber es ist

viel Arbeit daraus eine funktionsfähige Anlage zu basteln, und wegen chronischem

Zeitmangel hat sich die Arbeit viele Jahre lang hingezogen. Aber jetzt ist die

Anlage fertig! |

|

Die rechte

Hälfte des Kessels kann seitlich weggeschwenkt werden und wird später den zu

bedampfenden Spiegel aufnehmen. |

|

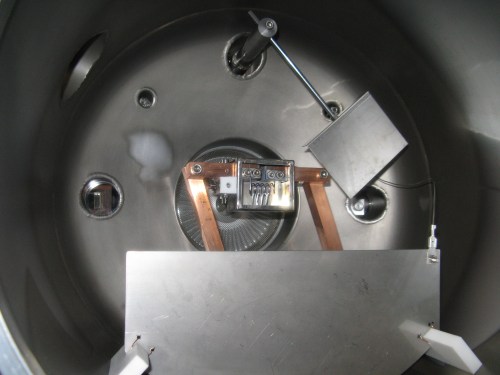

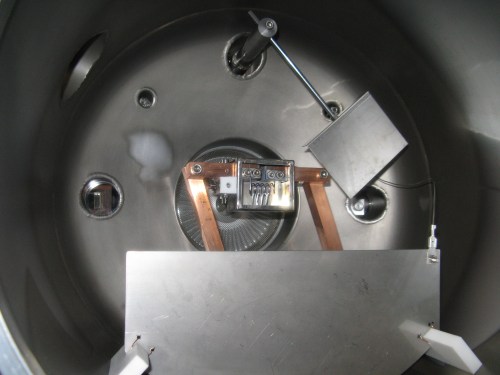

Ein Blick in

die linke Hälfte des Kessels:

In der Mitte

ist die grosse Ansaugöffnung der Turbopumpe, das ist vereinfacht dargestellt ein

extrem schnell laufender Ventilator.

Links und

rechts zwei kleine Glasfenster für die Reflektionsgrad-Messung.

Unten sind

drei Strom-Durchführungen für den Verdampfer zu sehen.

Oben ist eine

Dreh-Durchführung für die Blende. die vor den Verdampfer kommt.

|

|

Ansicht von

der linken Seite:

In der Mitte

ist die grosse Turbo-Molkularpumpe mit Luftkühlung, unten geht es über ein

Ventil und einen Metallschlauch zur Vorpumpe (links im Bild).

|

|

Durch ein

kleines Glasfenster leuchtet ein roter Diodenlaser in die Kammer. Der Laser ist

justierbar so dass er genau die Mitte des Spiegels trifft. Siehe nächstes

Bild...

Oberhalb des

Fensters ist die Hochspannungs-Durchführung für die Glimmvorrichtung. |

|

... und auf

der anderen Seite gelangt der reflektierte Laserstahl durch ein weiteres

Glasfenster zu einem Detektor, mit dem der Reflektionsgrad des Spiegels gemessen

wird.

Vor dem

Detektor befindet sich ein Strahlenteiler-Würfel mit Mattscheibe, damit man den

Laser so justieren kann dass er den Detektor trifft. |

|

Oben sieht

man die Dreh-Durchführung, mit der die Blende vor dem Verdampfer bewegt werden

kann.

Der weisse

Kasten darunter ist der Sensor für das Hochvakuum-Messgerät.

|

|

Hier sieht

man die zweistufige Drehschieber-Pumpe die das Vorvakuum von ca. 1e-2mbar

erzeugt. Der Metallschlauch kommt von der Turbopumpe. Am T-Stück ist ein Sensor

für den Vorvakuum-Druck angeschlossen.

Oben sieht

man den Ölnebel-Abgasfilter. |

|

Dies sind

die beiden Strom-Durchführungen für den Verdampfer, aus massivem Kupfer mit

jeweils 19mm Durchmesser. Die vordere Strom-Durchführung könnte später verwendet

werden, um einen zweiten Verdampfer zu betreiben, um eine SiO Schutzschicht

aufzubringen.

Links (rot)

ist das Ventil zwischen Turbopumpe und Vorpumpe.

Im

Hintergrund steht die Vorpumpe.

|

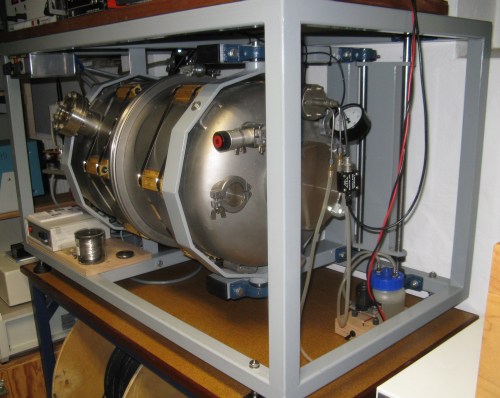

| So sieht die

(fast) fertige Anlage 10 Jahre später aus. Es ist noch einiges hinzugekommen.

Die

elektronischen Geräte die oben draufstehen, von links nach rechts:

--

Oszilloskop zur Anzeige des zeitlichen Verlaufs des Reflektionsfaktors (noch

nicht getestet)

-- Messgerät

für das Vorvakuum (zwischen der Vor- und der Turbopumpe)

-- darunter:

Netzteil für den Verdampfer, 0-20V, 0-250A

-- Messgerät

für das Hochvakuum in der Kammer

-- darunter:

Frequenzumrichter für die Turbopumpe

--

Schichtdicken-Messgerät

-- darunter:

Netzteil für die Glimm-Vorrichtung, Wechselspannung 0-5kV, 60mA

Die Kammer

hat aussen 12 Heizwiderstände bekommen, weil bei höherer Temperatur ein besseres

Vakuum erreicht werden kann. Unten links steht der dazugehörige

Temperaturregler. |

|

|

Unten rechts

steht die Kühlwasserpumpe für den Schichtdicken-Sensor. |

|

Links oben

sieht man die beiden 50mm2

Kabel, die vom Netzteil zum Verdampfer gehen. Im Nachhinein hätten auch dünnere

Kabel genügt. Um den Wolframdraht auf die erforderliche Temperatur aufzuheizen,

werden etwa 7V und 42A benötigt. |

|

In der Mitte

sieht man den Verdampfer. Die dicken Kupferstangen sind die Stromzuführung und

gleichzeitig die Halterung. Hinter dem Verdampfer sieht man die Turbopumpe. Eine

Blende kann vor den Verdampfer geschwenkt werden. Wenn der Verdampfer aufgeheizt

wird ist die Blende zunächst noch geschlossen, damit eventuelle Verunreinigungen

nicht auf den Spiegel gedampft werden. Erst wenn die Betriebstemperatur erreicht

ist, wird die Blende geöffnet und die Bedampfung beginnt.

Das unten

sichtbare große Edelstahl-Blech ist die Elektrode für die Glimm-Vorrichtung, mit

der die Kammer und der Spiegelträger vor der Bedampfung gereinigt wird. Das

Glimmen soll ca. 5-10 Minuten dauern und wird bei ca. 2.5e-2 mbar durchgeführt,

wobei etwa 60mA bei 1.5kV benötigt werden. Damit der Druck während des Glimmens

konstant bleibt, wird Luft über ein leicht geöffnetes Nadelventil eingelassen.

Durch das Fenster kann man die rot-violett leuchtende Glimmentladung

beobachten.

Zur Reinigung mittels Glimmvorrichtung

noch ein wichtiger Hinweis von Kurt Schreckling: Wenn man z.B. noch während der

Feinvakuummphase glimmt, danach stundenlang bis Hochvakuum evakuieren muss um

endlich zu bedampfen zu können dann wird das nach meiner Erfahrung nix mit der

Tesatestproof Al- Schicht. Bei mir wird nach erreichen des HV wieder auf

Feinvakuum belüftet, geglimmt und dann wieder auf HV evakuiert. Belüftung und

Glimmem dauern hier ca. 60 s. Witziger weise geht es danach wieder sehr schnell,

so innerhalb von 1 bis 2 min in den fürs Bedampfen gesunden Bereich e-5 mbar.

Offensichtlich macht die unvermeidbare aber nur kurzdauernde Belüftung auf

Feinvakuum die Oberflächen von Kessel und Substrat nicht wirklich vakuumrelevant

"nass". |

|

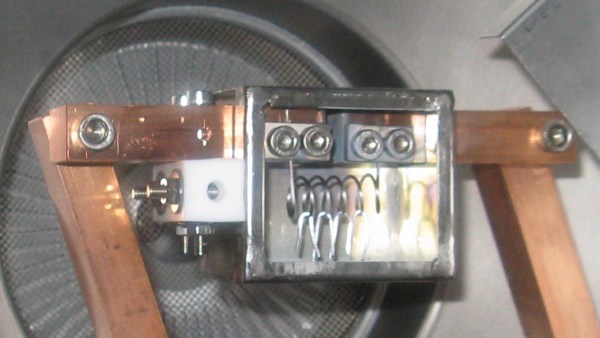

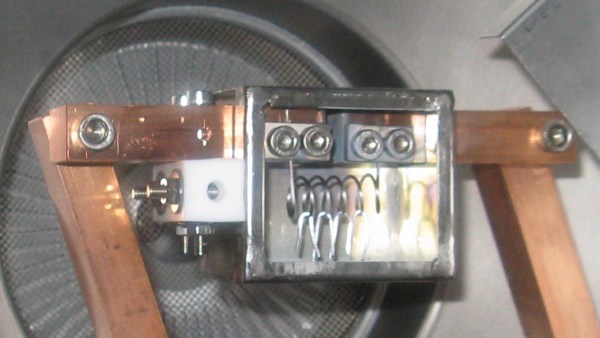

Der

Verdampfer besteht aus 5 1/2 Windungen Wolframdraht mit 1mm Durchmesser, über

den mehrere ca. 20mm lange gebogende Stücke von 1mm Reinst-Aluminium (99.999%)

gehängt werden. Wenn das Aluminium schmilzt, dann benetzt es den Wolframdraht

wie ein Tropfen Lötzinn. Es werden nur die mittleren 4 Windungen verwendet, weil

die beiden äusseren Windungen nicht heiss genug werden. |

|

Hier sieht

man die Halterung für den zu bedampfenden Spiegel, der in diesem Bild noch nicht

beschichtet ist.

Oben befindet

sich der Sensor für das Schichtdicken-Messgerät. Der Sensor enthält einen

wassergekühlten Schwingquarz, der mitbedampft wird und wegen der Masse der

aufgedampften Schicht seine Frequenz ändert. Daraus wird die Schichtdicke

errechnet. |

|

Erster Test

des Schichtdicken-Messgeräts: Die Alu-Schicht ist 24.7nm dick geworden. Für

einen Spiegel noch etwas zu dünn, denn der Spiegel lässt grob geschätzt noch 1%

Licht hindurch. Aber dieses Problem ist lösbar, man muss nur mehr Aluminium

verdampfen. In der Literatur werden Alu-Schichtdicken zwischen 50nm und 120nm

empfohlen.

Der Restdruck

in der Kammer war ca. 2e-5 mbar.

|

|

Hurra, es

hat funktioniert! Nach dem Öffnen der Kammer kann man im bedampften Spiegel den

Verdampfer sehen. Das Aluminium ist restlos verdampft. |

|

Beim zweiten

Versuch habe ich die doppelte Menge Aluminium verwendet. Die Schichtdicke

beträgt nun 54.5nm und die Transmission der Alu-Schicht ist vernachlässigbar

gering.

Die

Schichtdicke lässt sich übrigens auch ohne Messgerät bestimmen. Es ist bekannt,

wieviel Aluminium man über die Wolfram-Wendel hängt. Man kann in erster Näherung

annehmen, dass sich dieses Aluminium gleichmässig in alle Richtungen verteilt.

Dann kann man ausrechnen, welche Schichtdicke sich in der Entfernung des

Spiegels ergibt. Das Ergebnis stimmt erstaunlich gut mit der Messung überein.

S = 1e6 * L *

D^2 / (16 * A^2)

mit S =

Schichtdicke in nm

L = Länge des Aluminium-Drahtes im mm

D = Durchmesser des Aluminium-Drahtes in mm

A = Abstand vom Verdampfer zum Spiegel in mm

Mit D = 1mm

und A = 400mm ergibt sich der einfache Zusammenhang S = 0.39 * L |

|

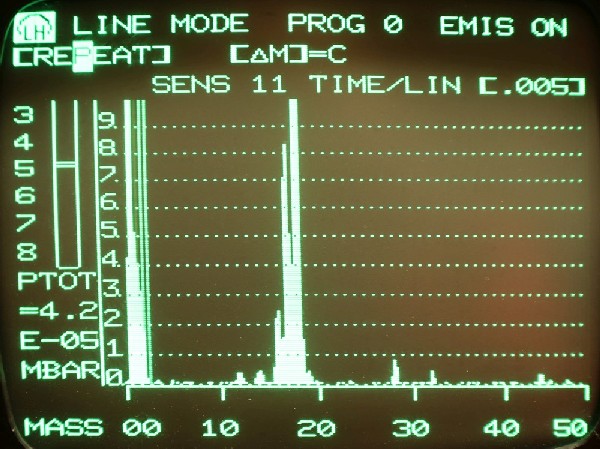

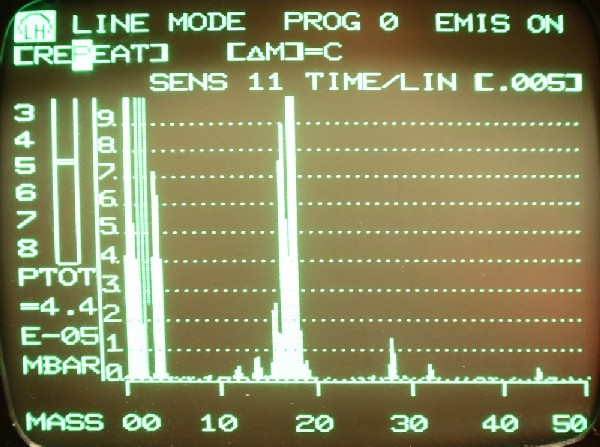

Dies sind zwei Massenspektrometer vom Typ Leybold PGA 100.

Damit kann man die Zusammensetzung des Restgases innerhalb der Vakuum-Kammer

analysieren. Wenn die Anlage kein Leck hat, sollte das Restgas hauptsächlich aus

Wasserdampf bestehen, weil sich dieser an den Wänden festsetzt und nur sehr

langsam rauspumpen lässt.

Unten in dem Rollwagen ist ein Helium-Tank eingebaut. Damit kann man Lecks in

der Vakuum-Anlage suchen. Man pumpt den Vakuum-Kessel leer und misst mit dem

Massenspektrometer, welche Moleküle im Restgas noch vorhanden sind. Dann leitet

man von außen über einen dünnen Schlauch Helium an die kritischen Stellen, die

undicht sein könnten. Insbesondere die Dichtungen. Wenn eine Stelle undicht ist,

dann wird Helium eingesaugt und man sieht ein Signal bei der Masse 4.

Ich suche für das Leybold Massenspektrometer PGA 100 noch die Abgleich-Anleitung und das Service-Manual. Die Gebrauchsanweisung (GA 15.101)

ist bereits vorhanden. Es muss aber noch einen Zusatz zu der Anleitung geben, in

dem der Abgleich zwischen dem Gerät und dem Messkopf beschrieben wird.

Für Fotokopien und Versandkosten bin ich

gerne bereit zu zahlen !

|

|

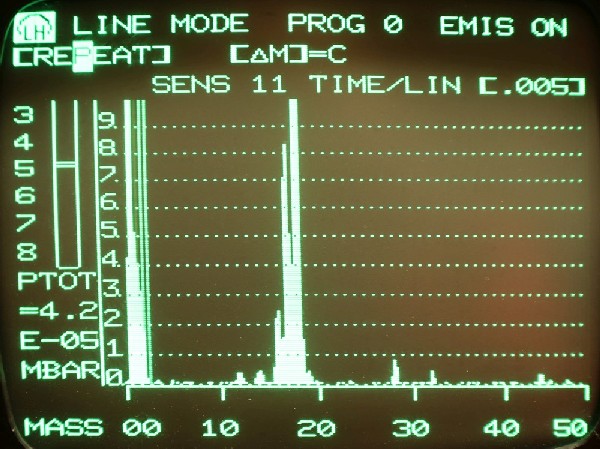

Test ohne Leck. Die Linien bei 1, 2, 16, 17 und 18 sind vom Wasserdampf,

28 ist Stickstoff, 32 ist Sauerstoff. Die dunkleren Linien bei 2 und 3 muss man

sich wegdenken, das ist nur der Cursor der da gerade durchläuft. |

|

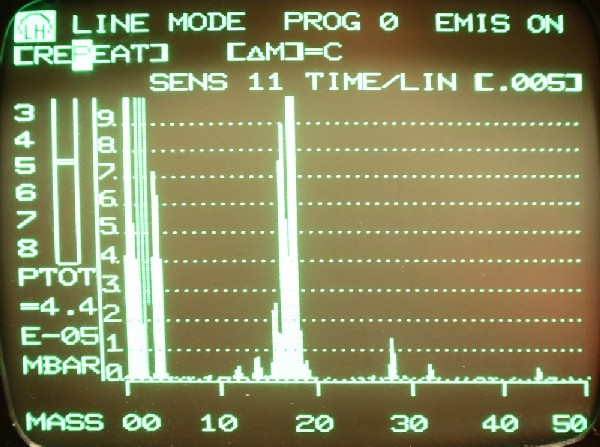

Test mit einem Nadelventil als künstlichem Leck, durch das Helium

einströmt. Die Linie bei Atommasse 4 ist hinzugekommen. |

| Rezepte zum Entfernen der alten Alu-Beschichtung:

a) Alu-Schicht mit oder ohne SiO2 Schutzschicht:

-- entweder mit Quecksilberchlorid, ca. eine Minute genügt,

Vorsicht giftig

-- oder mit Natronlauge, über Nacht einwirken lassen

-- oder bevorzugt nach der Methode die James Lerch

hier

beschreibt:

Kupfersulfat in verdünnter Salzsäure

auflösen, so dass sich eine grüne

Lösung ergibt. Spiegel mit nassen

Papiertüchern abdecken, Luftblasen

rausdrücken, dann die Lösung darauf gießen

und ca. 10 bis 20 Minuten

einwirken lassen. Danach mit viel Wasser

abspülen.

-- oder mir Kaliumhydroxid ( Ätzkali), danach nicht trocknen lassen

sondern gleich

mit der Reinigung fortfahren, siehe

hier

b) Chromschicht: verdünnte Salzsäure

Recipes for removing the old coating:

a) Aluminium coating with

or without SiO2 layer:

--

either with Mercury Chloride, about one minute is enough, take care this

is toxic.

-- or

with Sodium Hydroxide, takes about 12 hours

-- or

preferably use the method described by James Lerch

here.

--

or with Potassium Hydroxide, after removing the old coating don't let the mirror

dry

and immediately continue with cleaning, see

here

b) Chrome coating: thinned

Hydrochloric Acid

|

Rezepte

für die perfekte Reinigung und Entfettung des Spiegels vor der

Beschichtung:

a) Der Spiegel wird zunächst mit einer speziellen Mixtur

eingepinselt, die aus folgenden Zutaten besteht:

100g Calziumkarbonat,

200ml destilliertes Wasser, 50ml Alkohol 90%, 20ml Salmiakgeist/FONT>

Wenn diese Schicht

getrocknet ist wird sie mit einem sauberen Papiertuch abgewischt.

Danach kommt der Spiegel

sofort in die Kammer, das Vakuum wird erzeugt, und dann folgt die

weitere Reinigung mit der Glimmvorrichtung. (Quelle: Sternwarte Hamburg)

b) Reinigung mit

Natriumdodecylpoly(oxyethylen)sulfat

(Natriumlaurylethersulfat), dann 20 Minuten

spülen mit Leitungswasser,

zuletzt spülen

mit

destilliertem Wasser, dann trocknen mit Watte.

(Quelle: South Africa Astronomical Observatory,

siehe

hier )

Recipes for perfect cleaning and degreasing of the mirror prior to coating:

a) The mirror is painted with a mixture which consists of these components:

100g Calcium Carbonate,

200ml deionized water, 50ml Alcohol 90%, 20ml Ammonia Solution.

Let this mixture dry on the

mirror's surface,

then wipe it off with a clean paper tissue.

Immediately put the

mirror into the chamber and begin pumping.

The last cleaning step

is by high voltage discharge inside the chamber.

(Source:

Hamburg observatory)

b) Cleaning with Sodium

Laureth Sulfate, then rinse 20 minutes with tap water, then rinse

with

deionized water, then try with cotton.

(Source: South Africa Astronomical Observatory, see

here

) |

Weblinks und

Literaturhinweise:

-- James Lerch hat auch eine

Bedampfungsanlage

selbst gebaut.

Hier,

hier

und hier

sind viele Bilder von seiner anderen, grösseren Anlage.

-- Jean

Texereau: How to make a Telescope

-- Max

Pollermann: Bauelemente der Physikalischen Technik

-- L.

Holland: Vacuum Deposition of Thin Films, Chapman & Hall Ltd. 1956 (ist zwar

veraltet, aber sehr ausführlich und informativ)

-- H.

Anders: Dünne Schichten für die Optik

-- John E.

Mahan: Physical Vapor Deposition of Thin Films

-- Jobst H.

Kerspe und 7 Mitautoren: Vakuumtechnik in der industriellen Praxis

-- D. F.

Horne, M.B.E.: Optical Production Technology (Ist zwar teilweise veraltet, aber

hochinteressant zu lesen)

--

Dissertation

von Jörg Krujatz

--

Webseite

von R.D.Mathis, viele Informationen zu Verdampfern, auch speziell zu

SiO-Verdampfern

-- Sehr

informativ sind die Kataloge der Hersteller von Vakuum-Bauteilen: Leybold,

Balzers, Pfeiffer, R.D.Mathis

-- Mehere Videos vom Bedampfungs-Prozess am Shane 3m Teleskop:

https://mthamilton.ucolick.org/alumcam/alumCamMovies.html

-- Youtube-Video vom Bedampfungsprozess beim South Africa Astronomical

Observatory:

https://www.youtube.com/watch?v=Ct3jtrMrrnQ&t=5s |

Bezugsquellen:

--

Reinst-Metalle: Fa. Chempur (günstige Preise), Fa. Cerac, Fa. Goodfellow

-- Pumpen

und Vakuum-Bauteile: Ebay |

|

Im Jahr 2004

war ich zu Besuch bei der Sternwarte Hamburg-Bergedorf, um mir die dortige

Bedampfungsanlage mal genau anzuschauen und noch einige spezielle Fragen zu

stellen. Am besten ihr lest zuerst die

Webseite

der Uni Hamburg, wo die Bedampfungsanlage beschrieben wird.

Ich habe mich

bei meinem Besuch besonders auf einige Details konzentriert, die mir noch unklar

waren.

Hier sieht

man den geöffneten Kessel, der problemlos Spiegel bis 132cm Durchmesser

aufnehmen kann. |

|

Im

Hintergrund der mit einem Kran abgenommene "Deckel" des Kessels. |

|

Es gibt drei

mögliche Konfigurationen wie man einen Spiegel bedampfen kann:

a) Der

Spiegel liegt unten, mit der zu bedampfenden Seite nach oben. Dieses Verfahren

wird in Hamburg angewendet. Das Bild zeigt den Teller wo der Spiegel draufgelegt

wird, und hinten sieht man die grosse Ansaugöffnung der Öl-Diffusions-Pumpe.

Vorteile:

-- Bei

grossen schweren Spiegeln geht es gar nicht anders.

-- Der

Spiegel wird bis zum Rand bedampft, keine Abschattung

Nachteile:

-- Flüssiges

Alu kann runter tropfen und auf den Spiegel fallen, insbesondere wenn der

Spiegel einen grossen Durchmesser hat.

-- Für

grosse Anlagen braucht man einen hohen Raum.

--

Elektronenstrahl-Verdampfer ist nicht möglich

b) Der

Spiegel liegt oben auf einem Ring und wird von unten bedampft.

Vorteile:

-- Man kann

Elektronenstrahl-Verdampfer verwenden, dadurch keine Probleme mit Kontamination

des Aluminiums durch Wolfram, und man kann viele verschiedene Materialien

verdampfen

Nachteile:

-- Es

entsteht eine kleine Abschattung am Rand, wo der Spiegel nicht bedampft werden

kann.

-- Der

Spiegel könnte runter fallen.

-- Für

grosse schwere Spiegel ungeeignet.

-- Für

grosse Anlagen braucht man einen hohen Raum.

c)

Horizontale Anordnung, der Spiegel steht senkrecht und wird von der Seite

bedampft.

Diese

Anordnung vereinigt fast alle Vorteile der anderen Konfigurationen, aber leider

kann auch hier kein Elektronenstrahl-Verdampfer verwendet werden.

Meine

selbstgebaute Anlage hat die horizontale Anordnung. |

|

Der untere

Teil der grossen Öl-Diffusionspumpe

Für

Selbstbau-Projekte würde ich keine Öl-Diffusionspumpe empfehlen. Es gibt

gelegentlich bei Ebay relativ preiswerte (ca. 1000 EURO) Turbo-Molekularpumpen,

die im Betrieb wesentlich unproblematischer sind. Einfach Vor- und Turbopumpe

einschalten und abwarten bis das nötige Vakuum erreicht ist.

Bei

Öl-Diffusionspumpen braucht man Kühlwasser, das Öl kann durch Kontakt mit der

Luft verderben und ist teuer, und es besteht immer die Gefahr dass Ölnebel in

die Vakuumkammer gelangen könnte, falls die Kühlfalle mal nicht richtig

funktioniert.

Egal ob man

mit einer Öl-Diffusiondpumpe oder mit einer Turbopumpe arbeitet, man braucht in

jedem Fall eine Vorpumpe, die das zum Betrieb der Hauptpumpe notwendige

Vorvakuum von ca. 1e-2mbar erzeugt. Typischerweise verwendet man eine

zweistufige Drehschieber-Pumpe. |

|

Der obere

Teil der grossen Öl-Diffusionspumpe |

|

Die beiden

Vorpumpen:

Oben eine

Wälzkolben-Pumpe

Unten eine

Drehschieber-Pumpe mit Ölnebel-Abgasfilter |

|

Die

"Glimmvorrichtung" ist eine dreieckige Metallplatte mit ca. 50cm Kantenlänge.

Sie dient zur Reinigung des Innenraums, nachdem das Vakuum erzeugt wurde. An

diese Platte wird eine Gleichspannung von 5,5kV angelegt, das Netzteil liefert

ca. 250mA. Bitte grösste Vorsicht beim Selbstbau, sowas ist absolut tödlich.

Durch die

Glimmentladung entstehen schnelle Ionen die auf die Spiegel-Oberfläche prallen

und dadurch die Oberfläche reinigen.

Das Glimmen

dauert ca. 20 Minuten.

Zu langes

Glimmen schädigt die Spiegel-Oberfläche (die Oberfläche wird rauher).

Ich konnte

nicht in Erfahrung bringen ob die Spannung positiv oder negativ ist.

Wahrscheinlich ist das nicht so wichtig, denn aus anderen Literaturquellen sind

auch Glimmvorrichtungen mit Wechselspannung bekannt.

|

|

Über dieses

Steuerpult wird die gesamte Anlage gesteuert:

-- Pumpen

--

Vakuum-Messgeräte

--

Glimmvorrichtung

--

Verdampfer für Alu

--

Verdampfer für SiO |

|

Einer der

drei Verdampfer für Alu, die im oberen Teil des Kessels nahe an der Aussenwand

sitzen:

Über das

dünne Wolfram-Band werden kurze Stückchen von Reinst-Aluminium-Draht gehängt,

insgesamt 2.7 Gramm auf 3 Verdampfern. Durch Stromfluss wird das Wolfram-Band

erhitzt, so dass das Alu schmilzt und das Wolfram benetzt (wie das Zinn beim

Lötkolben). Die Stromversorgung liefert 3 mal 600A bei 6V.

Für ein gutes

Ergebnis ist es wichtig dass die Beschichtung möglichst schnell erfolgt,

typischerweise ist nach ca. 2 Minuten das gesamte Alu verdampft.

Zum Thema

Ausheizen:

Man kann das

Vakuum verbessern (bzw. die Pumpzeit verkürzen) indem man die gesamte Apparatur

"ausheizt", also den gesamten Kessel und alle darin befindlichen Teile auf eine

möglichst hohe Temperatur bringt. Dadurch wird insbesondere der störende

Wasserdampf von der Kesselwand entfernt.

Der Nachteil

des Ausheizens ist, dass sich innere Spannungen im Spiegel lösen können und sich

der Spiegel dadurch irreversibel verformt. Mit anderen Worten: Die

Oberflächen-Genauigkeit des Spiegels wird schlechter.

Andererseits

hält die Alu-Schicht besser, wenn der Spiegel während des Bedampfens möglichst

heiss ist.

Die Anlage

in Hamburg wird nicht ausgeheizt, und der Spiegel ist während der Beschichtung

kalt.

|

|

Die

Vorrichtung zum Verdampfen von SiO (Siliziummonoxid) befindet sich ebenfalls im

oberen Teil des Kessels.

Das SiO

Granulat wird in das durchlöcherte Metallröhrchen gepackt. Dann wird das

Röhrchen elektrisch bis zur Weissglut aufgeheizt, so dass das SiO verdampft.

Ich glaube

das Röhrchen ist aus Molybdän, aber ich bin mir nicht mehr ganz sicher.

Wenn die

bedampfte Oberfläche später mit Luft in Berührung kommt dann oxidiert das SiO

weiter zu SiO2 (= Quarz).

|

|

Über eine

Art Periskop kann man während der Verdampfung des SiO die Spiegel-Oberfläche

unter einem flachen Winel beobachten, und wenn ein bestimmter Farbumschlag

erfolgt, dann ist die Schicht dick genug. |

|

Der obere

Teil des Kessels.

Dort befinden

sich drei Dreh-Durchführungen ins Vakuum hinein, mit denen die Blenden vor den

Verdampftern betätigt werden können.

Der

Verdampfter wird bei geschlossener Blende aufgeheizt, und erst wenn die richtige

Temperatur erreicht ist wird die Blende geöffnet.

Das hellblaue

Teil links in Bild ist wahrscheinlich eine Messröhre für die Vakuum-Messung.

|

|

Und wenn man

schon mal da ist, dann kann man auch noch das Grab des genialen Erfinders

Bernhard Schmidt besuchen. Der Friedhof grenzt direkt an das Gelände der

Sternwarte, und das Grab liegt direkt am Zaun mit Blick zur Sternwarte hin. |